Videos Brankamp

Youtube-Video: CMS-Kollisionsüberwachung auf StarragHeckert-Maschinen

Brankamp im Härtetest – Maschinenschutz bei SHW als youtube Video:

In einer praxisnahen Versuchsreihe hat die SHW-Werkzeugmaschinen mehrere Kollisionen simuliert, um die Funktionsweise von Brankamp Marposs ProcessMonitoring – Systemen des Weltmarktführers Brankamp anschaulich darzustellen. Ein Kamerateam hat die Testreihen dokumentiert.

Youtube-Video: CMS-Kollisionsüberwachung auf SHW-Maschinen

Ihre Vorteile:

- Schutz ab erstem Teil: Keine Lernschnitte erforderlich

- sofortige Erkennung von schnellen Kraftveränderungen

- Vermeidung von kostenintensiven Kollisionen zwischen Werkzeug und Werkstück

- Minimierung der Folgeschäden bei Programmierfehlern, Einricht- und Bedienfehlern

- Reduzierung von Reparaturkosten

- Verlängert die Lebenserwartung Ihrer Maschine sowie der Spindel

- Erhöht die Verfügbarkeit von Werkzeugmaschinen

- Laufzeitverlängerung

- Verringert Stillstandskosten

- Einfache Nachrüstung an vorhandenen Maschinen

- Auf Tastendruck lassen sich die letzten Abschaltungen mit Uhrzeit und Datum abrufen

- ermöglicht Mehrmaschinenbedienung und Pausendurchläufe

- Wird als Vorsorgemaßnahme von Sachversicherungen anerkannt (spart Versicherungsprämien)

Ihr Nutzen:

- Produktivitätssteigerung

- Kostenreduktion

- Qualitätsicherung

- Maschinenschutz und Werkzeugschutz

- Werkzeugbruchüberwachung

- Werkzeugbruchkontrolle

- Werkzeugüberwachnung

- Kollisionsüberwachung

- Kollisionsschutz

- Bedienerunterstützung

- Kollisionsschutzsystem

- Prozessüberwachung

- Werkzeugüberwachung

- einfache Nachrüstung

Maschinenschutz für:

- NC-Maschinen

- Bearbeitungszentren

- Fräs- und Bohrwerk

- Schleifmaschinen

- Roboter- und Handlingseinheiten

Alle gängigen CNC-Maschinen können so effektiv vor teuren Folgekosten (z.B. durch Spindelreparaturen) nach einem „Werkzeug-Crash“ geschützt werden.

Das Brankamp-Marposs System ist einsetzbar auf allen gängigen Maschinentypen, z.B.:

Deckel Maho, Mori Seiki, DMG, DMU, Röders, Kern, Makino, Mazak, Hermle, AXA, Mikron, SHW, Chiron, Juaristi, MAZAK – MORI SEIKI – OKUMA – NIIGATA – TOYOTA – HITACHI SEIKI – MITSUI SEIKI – OKK – DAEWOO – MAKINO – MATSUURA – KITAMURA – HÜLLER HILLE – HELLER – HECKERT – SCHARMANN – SHW – HERMLE – MIKRON – DMG – MAHO – DECKEL – STAMA – CHIRON – AXA – MATEC – HEDELIUS – SCHIESS – DÖRRIES – WALDRICH – SW – UNION – TOS – BRIDGEPORT – ZAYER – FPT – ANAYAK – STAR – CITIZEN – TORNOS – GILDEMEISTER – BOLEY – MIYANO – EMAG – HESSAPP – BÖHRINGER – SPINNER – EMCO – MONFORTS – NAKAMURA – TAKISAWA – BIGLIA – KELLENBERGER – STUDER – TSCHUDIN – SCHAUDT – TACHELLA – VOUMARD – JUNG – ELB – CHARMILLES – AGIE – MITSUBISHI – AMADA – TRIUMPF – FINN-POWER – BYSTRONIC – WEINGÄRTNER – MTCut – EDEL uvm.

Auch eine Nachrüstung älterer Maschinen ist problemlos möglich und und wird von vielen Betriebsversicherungen prämienmindernd anerkannt.

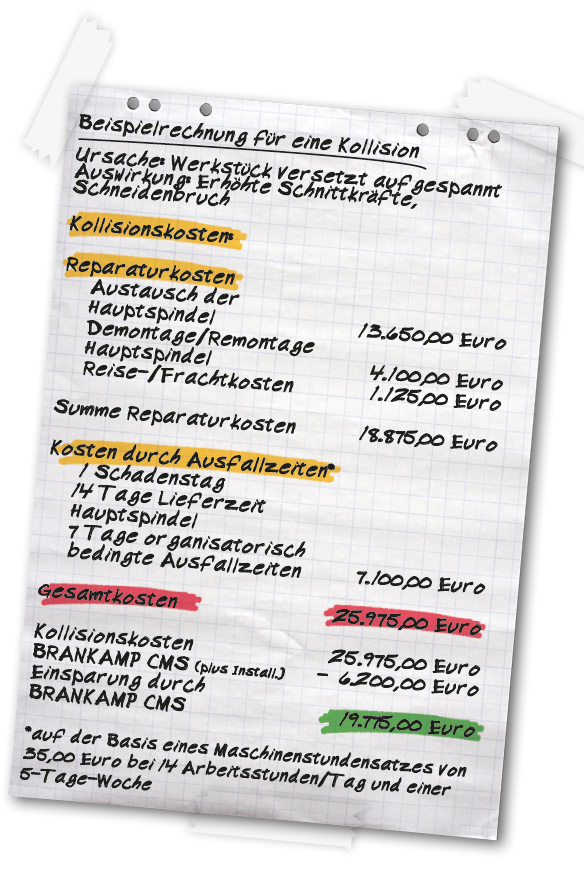

So schnell rechnet sich ProcessMonitoring

Die Investition in moderne ProcessMonitoring-Systeme macht sich für die BRANKAMP-Kunden innerhalb kürzester Zeit bezahlt. Die bewährte Technologie erhöht die Maschinenverfügbarkeit, verhindert Folgeschäden und reduziert die

Kosten für Reparaturen sowie aufgrund von Nutzungsausfällen.

„Welche Ursachen sind dafür verantwortlich, dass das Leistungspotenzial nicht vollständig ausgeschöpft wird?“, wurden rund 400 Fertigungsbetriebe in einer gerade veröffentlichten Studie gefragt. 60 Prozent nannten eine „unzureichende Transparenz der Fertigungsprozesse“ als einen der Gründe, 58 Prozent führten auch eine „zu hohe Quote von Produktionsfehlern“ an. Eine „unzureichenden Kostenkontrolle im Fertigungsprozess“ spielte für 55 Prozent der befragten Unternehmenebenso eine zentrale Rolle. Die „geringe Integration der Fertigungs- und Geschäftsprozesse“ nannten sogar 69 Prozent der Unternehmen als zentralen Punkt. „Nahezu alle diese Probleme können ProcessMonitoring-Systeme lösen“, sagt Werner Ebeling, BRANKAMP Prokurist. „Dabei ist den Kunden vielfach gar nicht klar, wie schnell sich ein solches System amortisiert. Je nach Maschine macht sich das System schon beim ersten Crash bezahlt.“

- Brankamp-Journal 9/2014:

- Kompetenz im Stanzsektor weiter gestärkt

- Tradtionsmarke ebu setzt auf BRANKAMP

- Methoden der prozessintegrierten Risserkennung in der Kaltumformung (Teil 2)

- Die innovativen Top-Systeme für den Stanzsektor

- „Simply clever“: Der neue weltweite Standard

- Brankamp-Journal 7/2014:

- ECO 600: Der neue weltweite Standard

- Methoden der prozessintegrierten Risserkennung in der Kaltumformung (Teil 1)

- International präsent

- Brankamp-Journal 3/2014:

- Markenzeichen: International gut aufgestellt

- Innovative Lösungen für die Umformbranche aus der MARPOSS-Welt

- Zangenüberwachung an Warmumformern

- „Simply clever“: Der neue Standard

- Vorsprung durch Technik: BRANKAMP X3

- Risserkennung dank innovativer TrifleX-Messtechnologie